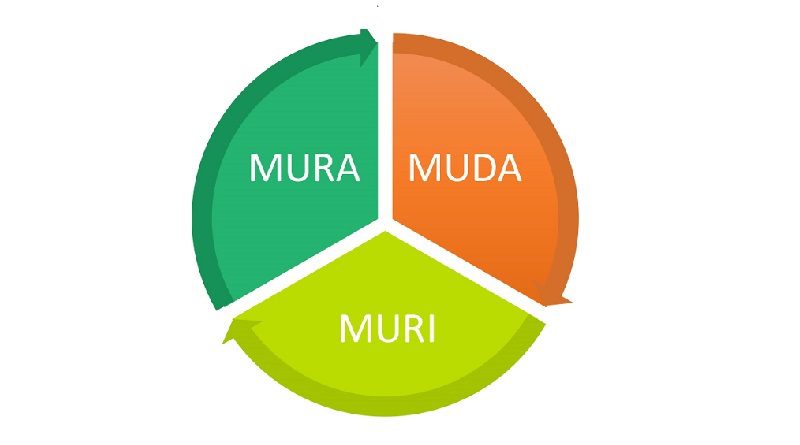

Kalite Yönetim Sisteminde 3MU Yaklaşımı

Bir Japon kalite sistemi olam 3MU sistemi üretim süreçlerinde ki srafı ortadan kaldırmak için geliştirilmiş bir yönetim felsefesidir. MUDA (değer katmayan), MURI (aşırı yük), MURA (düzensizlik, dengesiz yüklenme) başlıklarından oluşur ve japonca Muda, Muri ve Mura kelimelerinin ilk iki harfinden türetilmiştir.

Muda(İsraf):

Jopancada karşılığı israf anlamına gelmektedir. Muda kelimesi proseslerdeki israf anlamında kullanılmaktadır. Müşterinin parasını ödemeye hazır olduğu, deger yaratan faaliyetlerin haricindeki her şey Yalın Düşüncede ‘de israf olarak adlandırılır. Japonca israf kelimesinin karşılığı ise Muda’dir. Mudalar; Muri ve Mura’lar önlenmeden tam olarak yok edilemez. Günümüzde işletmeler sürekli iyileştirme tekniklerini kullanarak proseslerdeki israfı önlemeye çalışmakta ve proseslerdeki israfı önleyerek müşteriye ürünün gerçek değerini sunmaya çalışmaktadırlar. İsrafın artması ürün maliyetlerine yansımakta ve buda piyasada ürünün tercih edilebilirliğini azaltmaktadır. Proseslerdeki bu israf(Muda) 7 çeşit olarak sıralanmaktadır. Bunlar;

1- Taşıma

2- Bekleme

3- Aşırı üretim

4- Proseslerdeki gerksiz işlemler

5- Gereksiz stok

6- Gereksiz hareket

7- Hatalı üretim

Burada görüldüğü gibi yukarıda sıralanan maddeler müşteriye hiç bir katma değer sağlamayan faaliyetlerden oluşmaktadır. Son zamanlarda sekizinci bir başlık olarak çalışanların kabiliyetlerinden faydalanamama konusuda tartışılmaktadır. İsraflar ne kadar önlenirse proseslerdeki problemler o kadar çabuk çözülür ve sorunların çözümü kolaylaşır. Buda kalitede artmayı ve müşteri memnuniyetinin sağlanmasını kolaylaştırır.

Muda(Atık) kavramındaki etkili faktörler;

1. İnsan gücü

2. Teknik

3. Yöntem

4. Zaman

5. Tesis

6. Araç-gereç

7. Malzemeler

8. Üretim hacmi

9. Envanter

10. Yer

11. Düşünme tarzı

Yukarıda saydığımız ve daha fazlasını ekleyebileceğimiz başlıklar muda kavramının önemli kriterlerini oluşturmaktadır. İsrafın önlemebilmesi için tüm bu başlıklar iyi analiz edilmeli ve gerek bir birleriyle olan koordinasyonları gerekse kendi çindeki uyumları iyi sağlanmalı ve süreçlerin analizlenmesi ile israf önleme çalışmaları gerçekleştirilmelidir.

Mura (Uyumsuzluk, Dengesizlik):

Devamlı değişen üretim planları ve müşteri taleplerindeki dalgalanmaları kompanze edemeyen bir işletmede sıkça rastlanan bu soruna da Japonca dengesiz yük anlamına gelen Mura adı verilir. Mura kavramı proseslerde dengesizliğe yol açan tüm işlemlerdir. Bu varyasyona sebep olan faktördür. Yalın üretim felsefesine göre varyasyon düşmandır. Değişen şartlar karşısında, değişimlere ve müşteri isteklerine uyum sağlayamayan firmalar bu sorunu sıkça yaşamaktadırlar. Bunun için süreçlere uyum ve süreçleri standardize etmek çok önemlidir. Bu standardizasyonun sonucunda süreçlerin iyi takibi de bir o kadar önemlidir.

Örneğin; Piyasadan satış ve pazalama aracılığı ile gelen siparişlerle, üretim arasında meydana gelmiş bir dengesizlik söz konusuysa, bu dengesizlikten kaynaklanan israfları çalışma alanında gerçekleştireceğiniz israf önleme çalışmalaryıla nasıl elimine edebilirsiniz? Farklı bir örnekte; Standart çalışma prosedürleriniz olmadan bir işin her defasında farkı zamanlarda, farklı değerlerle ve farklı kalite performansında bitirilmesine imkan tanımamızın sonucunda oluşan israfı nasıl yok edebiliriz? Mura kavramı süreçlerde ki dengesiliklerin çözümüne, meydana gelen dengesizliklerin belirli standartlaştırmalarla yok edilmesine ve dengeli bir süreç sağlanmasına katkıda bulunur.

Mura (Uyumsuzluk) kavramındaki etkili faktörler;

1. İnsan gücü

2. Teknik

3. Yöntem

4. Zaman

5. Tesis

6. Araç-gereç

7. Malzemeler

8. Üretim hacmi

9. Envanter

10. Yer

11. Düşünme tarzı

Tıpkı muda kavramında olduğu gibi mura kavramındada benzer başlıklar sıralanabilir. Bunun sebebi Muda kavramında ki etkili faktörlerin mura kavramındada etkin rol oynamasıdır. Proseslerde tüm aşamalar bir bütün olarak düşünülmeli ve uyumsuzluk, dengesizlik kavramları yukarıda ki başlıklardan hangi aşamada veya aşamalarda meydana geldiği tespit edilmeli ve düzeltme faaliyetleri yapılmalıdır.

Muri (Kuvvet, Gereksiz Yükleme) :

Bir kuruluşta çalışan operatör, makina, ekipman veya diğer birimlerin kapasitesinden fazla yüklenerek ideal zaman ve emek miktarının üzerinde zorlanmasına Japonca Muri adı verilir. Muri, elde bulunan kaynakların etkin planlanmamasindan kaynaklı olusan dengesiz yüklemenin bir sonucu da olabilir. Muri kavramı aynı zamanda imkansız olanın peşinde koşma durumu olarakta tanımlanabilir. Sonucuna ulaşılamayacak bir iş için efor sarf ederek bu işten sonuç beklemektir. Bu çalışanlar, makineler, ekipmanlar veya malzemeler gibi etkenlere aşırı yüklenmeler olabilir. Mesela makina kapasitesine göre saatte maksimum baskı adeti olan bin adet baskı yapabilen bir matbaa makinasını kapasitesinin üzerinde çalıştırarak saatte 1500 adet baskı almaya çalışmak ve sonuçlarına katlanmak burada verilebilecek bir örnektir. Bu sonuçlar; aşırı yüklenmeden doğabilecek makina arızaları, makinanın ömrünün kısalması, aşırı hızdan kaynaklı hatalar sebebiyle hurda ürünlerin artması olabilir.

Muri (Kuvvet) kavramdaki etkili faktörler;

1. İnsan gücü

2. Teknik

3. Yöntem

4. Zaman

5. Tesis

6. Araç-gereç

7. Malzemeler

8. Üretim hacmi

9. Envanter

10. Yer

11. Düşünme tarzı

Buradada görülüyor ki; Etkili faktörler Muda ve Mura kavramlarındaki gibi sıralanmış. Burada da süreçlere göre farklı başlıklar eklenebilir.

Sonuç olarak; yukarıda sıralanan 3Mu ilkelerinin analizleri ve sorunların kök nedenlerinin tespiti ancak problem çözme kabiliyetini kazanmış, çeşitli problemlerle uğraşmış, bunların üstesinden gelmiş, sorunlara analitik ve gerçekçi yaklaşan bir ekiple mümkün olacaktır. Kalite bir bütündür ve tüm süreçler aynı ciddiyet ve özenle değerlendirildiğinde kalite elde edilebilir.

Kaynaklar;

1- yalindanisman.wordpress.com/2012/06/08/mura-muri- ve-muda/

2- gundem.be/tr/konuk-yazarlar/muri- mura-muda

3-blog.toyota.co.uk/muda-muri- mura-toyota- production-system